[tds-section background="#000000" textcolor="#FFFFFF" opacity="80"]

Cet article fait partie de nos archives. Retrouvez nos derniers articles sur le monde de la SIMULATION SUR CETTE PAGE!

[/tds-section]

[tds-divider invisible thickness=40]

Inventor et Moldflow chez MIHB : des pièces plastiques complexes, bonnes du premier coup.

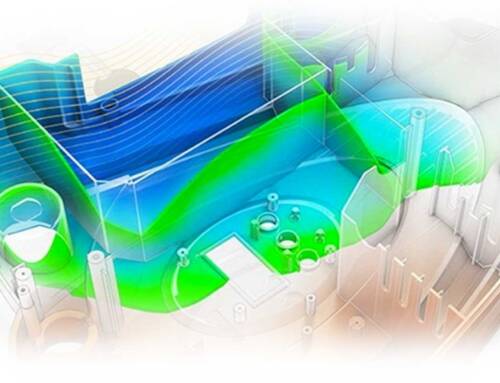

Producteur de pièces plastiques complexes principalement destinées au marché de l’automobile, MIHB a choisi d’intégrer Autodesk Simulation Moldflow pour concevoir ses moules d’injection, valider et optimiser les process. Après un an d’utilisation, les concepteurs obtiennent de très bons résultats et commencent à intégrer la thermique transitoire.

Implantée à Oyonnax (01), l’entreprise familiale MIHB est spécialisée dans la production de pièces plastiques injectées. Équipe d’un parc de 70 presses à injecter de 20 à 500 t de dernière génération et robotisées, ce fournisseur de rang 2 pour l’automobile emploie 160 personnes pour un chiffre d’affaires de 33 millions d’euros. Il est reconnu sur le marché pour sa capacité d’innovation : ses pièces plastiques ou composites complexes et très techniques obtenues en mono, bi-matière et tri-matière, surmoulage d’inserts, injection de gaz, In-Mold Assembly en témoignent. Il dispose également d’une ligne d’extrusion, de machines d’injection et extrusion-soufflage pour les pièces de packaging. Quelques pièces types : les boîtiers de clés de contact (bi-matière, avec surmoulage d’un film décoré) dont il est le leader européen, les pièces de carburant telles que les pompes à essence et réservoirs…

« En temps que transformateur de matières plastiques, nous nous adaptons aux demandes clients en proposant des prestations “à la carte” ; ainsi les données d’entrée varient de projet en projet : partant parfois de l’expression d’un besoin, d’un cahier des charges, ou des fichiers 3D et 2D de pièces “bon pour exécution” » souligne Gilles Vuitton, responsable avant-projet. « Charge à nous de maîtriser la production en respectant qualité, prix et délais face à des concurrents low cost qui ne respectent pas toujours les mêmes règles, notamment en matière de qualité. Pour tenir cette qualité et la réactivité, nous faisons réaliser l’ensemble de nos outillages en France auprès de nos partenaires moulistes, validons les conceptions de A à Z, et assurons les mises au point et l’entretien. En règle générale, nos outillages sont garantis au minimum pour 1 million d’injections ».

Des pièces bonnes du premier coup

Depuis un an, l’entreprise s’est dotée des logiciels Autodesk Inventor et Autodesk Simulation Moldflow Insight : « Avec l’outil de CAO 3D Autodesk Product Design Suite, nous concevons les pièces en 3D en optimisant les géométries pour répondre aux contraintes de l’injection. Ce logiciel inclut des outils de conception et de validation pour la plasturgie et nous permet de valider et de modéliser un concept, une pièce, une modification de façon rapide et assez intuitive. De plus par ses possibilités d’importation de fichiers natifs issus des principaux systèmes CAO, nous gagnons en temps et efficacité. Ensuite, sachant que chaque outillage propose une problématique unique, il nous faut anticiper les défauts grâce à Autodesk Moldflow et sortir des pièces bonnes le plus rapidement possible, en réduisant et limitant les modifications et les phases de mise au point ».

Auparavant, l’entreprise travaillait avec des bureaux d’études extérieurs mais a décidé d’intégrer le logiciel Autodesk Simulation Moldflow pour gagner en expertise, sérénité dans le développement des projets, respect des délais de mises au point, le tout pour répondre à de nouvelles demandes de plus en plus techniques. « Le recours à des spécialistes extérieurs ne répondait qu’à une partie du problème. En effet, l’intégration du système au sein de MIHB nous permet un recours plus systématique à la rhéologie, et en fonction des résultats un nombre plus important de calculs selon différentes hypothèses dans un timing plus court. L’enjeu est important car en cas de problème sur un outillage, nous risquons de le rencontrer tout au long de la vie du produit qui peut atteindre 5 à 10 ans, d’où notre sensibilité. De plus, notre présence auprès des presses dans l’atelier, le fait d’avoir les pièces dans les mains, ce mélange de pratiques et de théories nous fait souvent mettre le doigt là où le défaut va apparaître. « Une sorte de sixième sens qu’Autodesk Simulation Moldflow nous permet encore d’affiner » souligne Gilles Vuitton.

Un formidable outil de cohésion entre les équipes

Gilles Vuitton y ajoute un autre avantage : Autodesk Simulation Moldflow constitue un formidable outil de cohésion entre les équipes dans l’entreprise. Les chefs de projets, les techniciens de production, études ou qualité sont demandeurs de simulations : ainsi ils comprennent mieux les phénomènes, les incidences et partagent mieux l’information. « Après les essais d’un moule, nous lançons de nouveaux calculs en intégrant de nouveaux paramètres pour essayer de mieux corréler les résultats, comprendre et capitaliser ainsi notre expérience » L’intégration de Moldflow au Bureau d’études a été aisée : « nous avons eu l’appui de très bons formateurs chez notre intégrateur Aplicit. Efficaces et pédagogues, ils nous ont assuré une prise en main rapide et un support efficace. Lors des premières séances de formation avec la mise en données, c’est vrai qu’il y a beaucoup de choses à apprendre. Mais l’ergonomie du logiciel est bien adaptée et nous sommes devenus rapidement autonomes : c’est simple, dès le 6e jour de formation, nous étions capables de réaliser de petites études, d’intégrer déjà un peu de thermique et de corréler avec les essais en atelier ».

Pendant les six premiers mois, le bureau d’études se fait la main en reprenant les pièces qui posaient problèmes puis, au fur et à mesure, participe aux nouveaux projets avec l’aide de Moldflow. « Nous avons procédé par petits pas en essayant d’intégrer la simulation rhéologique des pièces le plus en amont possible ». Les études sont collégiales avec le service commercial, l’équipe productique, les acteurs des phases de mise au point, soit globalement tout le staff technique. Nous vérifions alors les faisabilités des solutions, optimisons les géométries, avant de proposer des solutions technico-économiques. « À nous de proposer des réponses innovantes pour fabriquer des pièces finies sans reprise. Moldflow nous assure des études très rapides et fiables qui nous permettent d’échanger en interne, également avec nos clients et moulistes et ainsi d’avancer plus sereinement dans nos projets ». Cette démarche d’intégration de la simulation en avance de conception intéresse les donneurs d’ordres et les conforte dans leur choix fournisseur. « Aujourd’hui, sur 10 projets d’études, nous en avons 8 à 9 pour lesquels nous proposons des aménagements et des optimisations géométriques ».

Moldflow nous a permis de mieux appréhender certaines technologies hybrides

Ensuite, c’est l’étape de conception des outillages où l’utilisation de Moldflow est désormais systématique sur 80 % des pièces. Cela va du simple remplissage (accompagné ensuite du compactage pour anticiper les réglages de la presse), du positionnement du point d’injection, à la vérification des chemins d’écoulement, aux éventuels défauts d’aspect, à l’injectabilité des pièces et aux potentielles déformations post injection. « Moldflow nous a permis de mieux appréhender certaines techniques hybrides comme le In-Mold Assembly qui assure la réalisation de corps creux indémoulables directement : grâce aux mouvements des empreintes dans le moule, deux demi-coquilles sont placées en vis à vis, enfin par une 3ème injection nous assurons l’assemblage, la cohésion et l’étanchéité. Exemples d’applications : réservoirs, boîtiers filtre, rampes d’aspersion de lave-glace, tubulure 3D…».

Ensuite, c’est l’étape de conception des outillages où l’utilisation de Moldflow est désormais systématique sur 80 % des pièces. Cela va du simple remplissage (accompagné ensuite du compactage pour anticiper les réglages de la presse), du positionnement du point d’injection, à la vérification des chemins d’écoulement, aux éventuels défauts d’aspect, à l’injectabilité des pièces et aux potentielles déformations post injection. « Moldflow nous a permis de mieux appréhender certaines techniques hybrides comme le In-Mold Assembly qui assure la réalisation de corps creux indémoulables directement : grâce aux mouvements des empreintes dans le moule, deux demi-coquilles sont placées en vis à vis, enfin par une 3ème injection nous assurons l’assemblage, la cohésion et l’étanchéité. Exemples d’applications : réservoirs, boîtiers filtre, rampes d’aspersion de lave-glace, tubulure 3D…».

Autre développement crucial pour l’entreprise : la thermique transitoire. « Jusqu’alors, nous avions très peu d’études intégrant la thermique du moule. Or certaines matières plastiques sont très sensibles à la disparité des températures au travers des empreintes. Aujourd’hui, nous anticipons les localisations des points chauds sur les empreintes et construisons au mieux les circuits de régulation. Ainsi nous obtenons une meilleure régulation des empreintes lesquelles possèdent des températures plus homogènes, garantissant une meilleure géométrie de la pièce moulée et limitant aussi les incertitudes et les mauvaises surprises. L’objectif étant de construire une régulation optimum dès la pré-étude du moule d’injection. Il s’agit là d’un changement important des habitudes de conception car dans bien des cas la régulation était placée là où il restait de la place après l’implantation des pavés d’empreintes rapportés et des éléments d’éjection ». Gilles Vuitton cite l’exemple d’une pièce automobile, une pièce dite “carburant” avec surmoulage d’inserts où Moldflow a favorisé le diagnostic de la source du problème et la solution d’une implantation précise de circuits de régulation supplémentaires : « Pour ce cas, nous avons donc mené une étude “curative” car le moule d’injection était déjà réalisé. Nous avons ainsi réduit significativement les déformations sur des parties entières de la pièce et également de manière importante les modifications des empreintes et les temps de mise au point. En fait, les problèmes provenaient d’une déficience locale d’évacuation des calories qui entraînait des retraits différentiels trop importants et des gauchissements structurels de la pièce moulée ».

Questionné sur la rentabilité d’une telle solution logicielle, Gilles Vuitton souligne que « la simulation nous évite de perdre de l’argent face à des budgets projets de plus en plus serrés. Le logiciel est déjà rentabilisé, ceci en intégrant le temps alloué aux études rhéologiques. Nous avons obtenu de très bons résultats même si je considère que nous sommes encore en phase d’apprentissage. Il existe de nombreuses options dans Moldflow pour intégrer des détails supplémentaires dans les calculs et viser des approches plus élaborées comme la thermique transitoire. Encore une fois, nous sommes loin de tout connaître dans le logiciel. Nous ferons le point en fin d’année avec nos formateurs ». Gilles Vuitton ne cache pas non plus le fait qu’il suit avec intérêt les évolutions technologiques comme le Cloud Computing pour réduire les temps de calcul. « Pour réaliser les études thermiques, il faut disposer de bonnes ressources informatiques sinon les utilisateurs sont freinés et peuvent parfois être réticents à lancer des études complexes. Je suis convaincu de l’intérêt du Cloud Computing». D’autant que les technologies de plasturgie ne cessent d’évoluer. « De nouveaux produits arrivent avec des process hybrides, de nouvelles associations de matières…Avec le logiciel Autodesk Simulation Moldflow et notre savoir-faire, nous sommes bien armés pour répondre aux exigences des marchés technologiques, lesquelles ne cessent de croître ».

En savoir plus sur MIHB

Laisser un commentaire