Europlastiques associe Moldflow et Simulation Mechanical pour réduire le poids des barquettes alimentaires

Retrouvez nos derniers articles sur le monde de la SIMULATION

SUR CETTE PAGE!

Europlastiques associe Moldflow et Simulation Mechanical pour réduire le poids des barquettes alimentaires

Comment économiser sur les matériaux d’une barquette alimentaire injectée thermoplastique ? Avec l’aide du logiciel de simulation d’injection plastique Moldflow Adviser, couplé au calcul de structures Autodesk Simulation Mechanical, Europlastiques a conçu une barquette aux parois ultra-minces, réduisant le poids de 28,5%. Plus de dix millions d’exemplaires de ce contenant ont été injectés à ce jour.

L’entreprise Europlastiques implantée à Laval (53) affiche une expérience de 53 ans dans la conception et l’injection de contenants en matières plastiques. Elle réalise un chiffre d’affaires de 21 millions d’euros et dispose d’un parc de 40 presses de 40 à 350 tonnes. Elle emploie 85 salariés qui travaillent en 3 x 8, 5 jours sur 7, pour produire des emballages alimentaires par injection thermoplastique.

L’entreprise s‘est spécialisée sur le créneau de la conception et la fabrication de contenants alimentaires à parois de faible épaisseur pour les fournisseurs de la grande distribution (traiteur mer, traiteur charcuterie, fromage à la coupe, desserts, ventes à emporter…) Elle dispose d’environ 150 références standard sur son web catalogue et une centaine de références spécifiques à ses clients.

L’entreprise s‘est spécialisée sur le créneau de la conception et la fabrication de contenants alimentaires à parois de faible épaisseur pour les fournisseurs de la grande distribution (traiteur mer, traiteur charcuterie, fromage à la coupe, desserts, ventes à emporter…) Elle dispose d’environ 150 références standard sur son web catalogue et une centaine de références spécifiques à ses clients.

Europlastiques est également réputée pour ses innovations techniques qu’elle dévoile lors de chaque Salon de l’Emballage comme les barquettes à ouverture facile, les boîtes avec bec verseur, les pots operculables et refermables sans couvercle, les récipients à couvercle operculable, pelable et refermable, les bols de soupe avec cuillère intégrée dans le couvercle…

Gagner du poids sans changer le processus de production

L’entreprise s’appuie sur un Bureau d’Etudes de 3 personnes, soit deux techniciens concepteur designer et un deviseur. « Nos clients, de plus en plus exigeants, nous demandent de réduire la part matière sur le packaging alimentaire, c’est-à-dire de diminuer les épaisseurs » souligne Clément Marchand, technicien concepteur designer.

Dans le cas qui nous intéresse, l’industriel souhaitait renouveler sa barquette actuelle. Pour assurer une bonne conservation du produit alimentaire (pasteurisation), celle-ci passe en autoclave d’où une déformation à prendre en compte. Autres contraintes : ce récipient à parois ultra-minces se devait d’avoir un bon comportement thermique et une bonne résistance aux chocs.

Dans le cas qui nous intéresse, l’industriel souhaitait renouveler sa barquette actuelle. Pour assurer une bonne conservation du produit alimentaire (pasteurisation), celle-ci passe en autoclave d’où une déformation à prendre en compte. Autres contraintes : ce récipient à parois ultra-minces se devait d’avoir un bon comportement thermique et une bonne résistance aux chocs.

« Chez Europlastiques, nous savons concevoir et obtenir des épaisseurs de parois très fines en augmentant la pression d’injection et la force de fermeture sur un moule huit empreintes ».

Au niveau du visuel et de la conception, le cahier des charges stipulait que la nouvelle barquette de même format, devait comporter une zone d’operculage où l’on vient sceller le film, être de même hauteur, conserver un même pas d’empilage et enfin disposer d’une résistance mécanique identique.

Concevoir par comparatifs à partir d’une barquette de référence

« Nous travaillons beaucoup par comparatifs à partir d’une barquette de référence. Nous avons appliqué les mêmes paramètres pour la nouvelle barquette en optimisant l’écoulement de la matière plastique. Partant de cette barquette de référence, nous avons alors proposé au client deux solutions physiquement identiques mais avec des épaisseurs très différentes ».

Pour aller plus loin, le Bureau d’Etudes étudie les fichiers CAO des deux propositions avec Moldflow Adviser sachant que la barquette actuelle connaissait un certain retard de remplissage alors que la barquette de référence montrait un parfait remplissage avec une courbe très linéaire.

Obtenir la même résistance mécanique que la barquette de référence

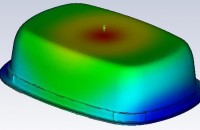

Le Bureau d’Etudes continue alors le développement produit avec la barquette de référence et la proposition retenue . L’objectif est d’obtenir la même résistance mécanique que la barquette de référence d’où le recours à Autodesk Simulation Mechanical qui constitue la suite logique de Moldflow. « Pour le maillage, nous utilisons la modélisation éléments solides et, comme cette pièce est parfaitement symétrique, nous l’avons coupée en deux pour favoriser le temps de calcul Il faut préciser que nous n’utilisons Simulation Mechanical que depuis quelques semaines et nous sommes encore loin d’être des experts. A ce niveau, l’intégrateur Aplicit nous a apporté ses compétences et savoir-faire pour valider et réviser nos conceptions.».

Au niveau du chargement, une force normale de 650 grammes est appliquée sur la paroi de la barquette. La barquette de référence connaissait un déplacement de 2,5 mm. Le fait d’optimiser la structure par des formes complexes a permis de ramener ce déplacement à 1,95 mm.

Au niveau du chargement, une force normale de 650 grammes est appliquée sur la paroi de la barquette. La barquette de référence connaissait un déplacement de 2,5 mm. Le fait d’optimiser la structure par des formes complexes a permis de ramener ce déplacement à 1,95 mm.

Quant aux contraintes, celles-ci atteignaient jusqu’à 7 N/ mm2 sur la barquette de référence. « Sur la nouvelle barquette, nous sommes dans des niveaux de contraintes affichés en vert et en bleu » indique Clément Marchand, technicien concepteur designer. « Celles-ci ne dépassent pas 3 à 4 N/mm2. Enfin, au niveau déplacement, nous sommes également inférieurs à la barquette de référence et très loin de la limite élastique ».

En conclusion, le Bureau d’Etudes d’Europlastiques annonce un gain en rigidité de 30% sur la nouvelle barquette, une diminution des contraintes par rapport à l’existant et une demande client respectée puisque le poids a diminué de 28,5%. « Depuis que nous avons intégré Moldflow il y a cinq ans et depuis que nous disposons d’Autodesk Simulation Mechanical qui a l’avantage de sortir des rapports pré-remplis, nos clients sont encore plus confiants dans nos solutions ».

Ces articles peuvent vous intéresser :